Fabbrica di PUD a dispersione di poliuretano a base d'acqua

Le dispersioni poliuretaniche in policarbonato (PUD) sono alternative a base d'acqua ai poliuretani a base solvente. A differenza delle resine a base solvente, le PUD sfruttano l'evaporazione dell'acqua per la formazione del film. La composizione della loro struttura polimerica e gli additivi di formulazione influenzano significativamente proprietà come adesione, flessibilità e durata. Una formulazione corretta è fondamentale per ottimizzare le prestazioni, poiché le PUD richiedono un bilanciamento tra componenti idrofili e idrofobi per un'efficace formazione del film e proprietà meccaniche.

Articolo n. :

Water Based Polyurethane Dispersion PUDApplicazione :

Suitable for various coating and inkCaratteristica speciale :

Solvent-free, aliphatic, Excellent adhesion gloss and matte,anti-abrashon,waterproofDescrizione del prodotto

Le dispersioni poliuretaniche a base acquosa (PUD) rappresentano un segmento in rapida crescita nel settore dei rivestimenti poliuretanici, grazie alle normative ambientali come il Clean Air Act e ai progressi tecnologici che le hanno rese un'efficace alternativa agli analoghi a base solvente. Sono materiali di rivestimento versatili ed ecocompatibili, disponibili in un'ampia gamma di durezze e contenuto solido. Il loro contenuto di sostanze organiche volatili da nullo a basso ne facilita la formulazione in rivestimenti conformi a molti substrati diversi. La loro versatilità e l'ampia gamma di proprietà superiori, come la resistenza all'abrasione, la resistenza agli urti e la flessibilità alle basse temperature, sono i fattori trainanti del loro utilizzo in continua espansione in numerose applicazioni.

I PUD non sono un plug-in diretto per i poliuretani a base solvente. Il meccanismo di formazione del film dei PUD è molto diverso da quello delle resine a base solvente. Per ottenere le loro proprietà ottimali, devono essere formulati con competenza. La composizione della catena polimerica e gli ingredienti della formulazione avranno un'influenza significativa sulle proprietà di formazione del film.

Le dispersioni poliuretaniche sono poliuretani/poliuree completamente reagiti, costituiti da particelle polimeriche piccole e discrete, di dimensioni comprese tra 0,01 e 5,0 micron, in fase acquosa continua. Sono prive di residui di isocianati e presentano un contenuto organico volatile (VOC) nullo o molto basso. Sono sicure da maneggiare e rappresentano un'ottima scelta per rivestimenti conformi. Le PUD possono essere prodotte con un contenuto solido compreso tra il 30 e il 65% e un'ampia gamma di durezze del film.

Uno degli svantaggi dei PUD è il loro costo relativamente elevato. Per compensare il costo più elevato e, in alcuni casi, per migliorare l'adesione a determinati substrati, i PUD vengono miscelati con altre dispersioni a basso costo. Le emulsioni acriliche sono i materiali di miscelazione più comunemente utilizzati, grazie alla familiarità dei formulatori con le loro proprietà.

I rivestimenti a base di solvente vengono sostituiti da dispersioni poliuretaniche ecocompatibili a base d'acqua.

I rigorosi standard di produzione richiesti dall'industria alimentare, farmaceutica e dell'igiene personale in tutto il mondo impongono che l'area di formulazione vera e propria sia sterile e priva di batteri e agenti patogeni. Questi locali sono generalmente ambienti sigillati e climatizzati, sottoposti a una pressione di due isobare. All'interno, pavimenti, pareti e soffitti sono rivestiti con un rivestimento resistente e senza giunzioni per prevenire la contaminazione biologica, come germi o infestazioni virali, che troverebbero rifugio nelle crepe o nelle giunzioni delle piastrelle o dei rivestimenti.

I rivestimenti epossidici e i rivestimenti poliuretanici a base solvente, utilizzati nei paesi in via di sviluppo come l'India per le camere bianche, sono altamente tossici e quindi pericolosi per la salute. Il solvente aggiunto ai rivestimenti sopra menzionati per una migliore finitura e per ridurne i costi, è il proverbiale chiodo nella bara a causa dei suoi effetti negativi a lungo termine sulla salute umana.

Nei paesi sviluppati, in particolare in Europa e nelle Americhe, l'uso di rivestimenti a base di solvente sta gradualmente scomparendo. Questi vengono sostituiti da dispersioni poliuretaniche a base d'acqua (PUD). Le PUD sono sistemi a base d'acqua, ecocompatibili, che presentano tutte le proprietà dei sistemi a base di solvente, ma senza i rischi. Le PUD possono essere formulate non solo per realizzare rivestimenti per pavimenti, ma anche per pareti, resistenti e resilienti, resistenti ai graffi e stabili.

I PUD hanno una durata di 10 anni anche in aree esposte, grazie all'eccellente resistenza ai raggi UV contro ingiallimento, screpolature o scrostature. Vantano una maggiore penetrazione nel substrato e offrono una migliore adesione rispetto agli acrilici a base d'acqua. Possono anche essere formulati per rivestimenti per vetro, finiture trasparenti lucide per legno e impiallacciature, rivestimenti anticorrosivi per metalli, anche in aree esposte, con una durata maggiore. La tecnologia si sta evolvendo rapidamente, così come i livelli di consapevolezza, con i paesi avanzati che hanno già eliminato gradualmente i sistemi a base di solventi dai loro luoghi di lavoro e ambienti di vita per motivi di salute.

Non tutte le camere bianche delle aziende farmaceutiche indiane sono progettate con PUD a base d'acqua. In queste camere bianche vengono ancora utilizzati rivestimenti epossidici e a base di solvente. Gli indurenti utilizzati nei rivestimenti poliuretanici a base di solvente contengono MDI, i cui rischi per la salute possono causare eruzioni cutanee, danni alla cornea, reazioni asmatiche e allergie. Gli isocianati sono anche noti per causare tumori nei ratti e sono quindi classificati come cancerogeni per l'uomo.

I solventi sono utilizzati anche in molti prodotti come vernici, lacche, sverniciatori, ecc. Tra questi rientrano sostanze chimiche di uso comune come alcol, acquaragia, distillati di petrolio, trementina, benzene, percloroetilene, toluene, xilene, tricloroetilene, benzina, cherosene, acetato di butile, acetone, metil etil chetone (MEK), metil isobutil chetone (MIBK). L'elenco potrebbe continuare.

Secondo l'OSHA (Occupational Safety and Health Administration, Dipartimento del Lavoro degli Stati Uniti), i rischi per la salute associati all'esposizione ai solventi includono cancro, infezioni cutanee e danni all'apparato riproduttivo. L'odore dei solventi rimane nell'aria per giorni e settimane dopo l'applicazione di rivestimenti poliuretanici epossidici a base di solvente.

I rivestimenti a base di solvente vengono gradualmente eliminati e sostituiti con PUD a base d'acqua, che sono ecocompatibili e presentano tutte le buone proprietà dei sistemi a base di solvente, ma senza i rischi.

Dati tecnici

| Aspetto | Bianco latte |

| Contenuto solido (%) | 30-60% |

| pH (25 °C) | 7,5 - 9,5 |

| Viscosità (25 °C, MPa.s) | <1000 |

| Modulo (Mpa) | 1-30 |

| Allungamento% | 200-1600 |

| Resistenza alla trazione (Mpa) | 10-45 |

Caratteristica principale

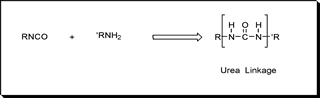

Il primo passaggio nella preparazione di dispersioni poliuretaniche acquose (PUD) è la formazione di un prepolimero a medio peso molecolare con gruppi isocianici terminali. Questo prepolimero viene sintetizzato dalla reazione tra un di- o poliolo con un eccesso stechiometrico di di- o poliisocianato (vedi Fig. 1) in condizioni anidre.

I gruppi idrosolubilizzanti vengono introdotti in vari modi, sia nel prepolimero prima dell'estensione della catena, sia come parte dell'agente di estensione della catena. Il prepolimero viene esteso per aumentarne il peso molecolare mediante reazione con una poliammina dio-ammina nella fase di dispersione acquosa.

(vedi Figura 2).

Il prodotto risultante è una dispersione acquosa ad alto peso molecolare di polimero termoplastico che non contiene gruppi isocianato non reagiti. Questo processo di miscelazione dei prepolimeri è estremamente flessibile in termini di gamma di dispersioni acquose che possono essere prodotte.

I PUD possono essere descritti in modo utile utilizzando tre ampie definizioni:

1. Il meccanismo di solubilizzazione

· Anionici - Questi prodotti hanno monomeri contenenti gruppi di acido carbossilico o solfonico incorporati nel prepolimero. Il gruppo solubilizzante deve avere una bassa reattività verso gli isocianati. I gruppi acidi vengono neutralizzati mediante reazione con una base prima o durante la fase di dispersione. Il pH delle formulazioni deve essere solitamente mantenuto nell'intervallo 7-10.

· Cationici - Questi prodotti vengono preparati incorporando un gruppo amminico terziario nel prepolimero, che viene ionizzato dalla reazione con un acido forte. Le formulazioni devono solitamente essere mantenute a un pH inferiore a 7.

· Non ionici - Questi prodotti presentano gruppi idrofili all'interno della struttura principale del prepolimero come meccanismo di solubilizzazione. Questi gradi sono normalmente tolleranti ad ampie variazioni di pH. Presentano minori proprietà di resistenza all'acqua in un'applicazione finita a causa del mantenimento della natura idrofila del polimero.

2. Il tipo di poliisocianato

· Aromatici - Questi prodotti meno costosi conferiscono resistenza, ma hanno una scarsa stabilità alla luce. L'esposizione ai raggi UV ne causa l'ingiallimento.

· Alifatici - I prodotti alifatici più costosi conferiscono una migliore stabilità idrolitica e una migliore degradazione alla luce UV. Non ingialliscono.

3. Il tipo di poliolo

· Polietere - I polioli polietere a basso costo consentono di ottenere prodotti con buona resistenza all'idrolisi, morbidezza e flessibilità.

· Poliestere - Sono disponibili numerose varianti di polioli di poliestere per conferire un'ampia gamma di proprietà. Generalmente offrono buone proprietà di resistenza agli agenti atmosferici, buona resistenza all'abrasione, tenacità e resistenza chimica. Hanno anche una buona adesione a substrati a bassa energia superficiale.

· Policarbonato: questi prodotti più costosi conferiscono proprietà simili ai poliesteri, ma hanno una migliore stabilità idrolitica, resistenza alle macchie e tenacità.

I nostri ultimi sviluppi hanno riguardato le dispersioni poliuretaniche a base d'acqua (PUD). Le dispersioni poliuretaniche (PUD) sono ampiamente utilizzate principalmente per la loro eccellente resistenza chimica, ai solventi, all'abrasione e ai graffi, nonché per la loro flessibilità e adesione. La crescente attenzione all'uso di rivestimenti non inquinanti ha portato allo sviluppo di sistemi poliuretanici a base d'acqua. I poliuretani a base d'acqua stanno diventando sempre più importanti come leganti nelle applicazioni che coinvolgono la chimica delle costruzioni.

Applicazione

Le dispersioni poliuretaniche vengono utilizzate come leganti principali o ausiliari nei rivestimenti "igienici", dove i requisiti principali dei rivestimenti sono tenacità e lucentezza ragionevole, monocomponente, a base d'acqua e poco odore, facile pulibilità, rapida essiccazione e rapido sviluppo delle proprietà, alcune delle proprietà più importanti.

Questi rivestimenti sono la soluzione ideale per industrie alimentari, farmaceutiche e di igiene personale, ospedali e case di cura, hotel e ristoranti e ovunque vi sia la necessità di superfici pulite e resistenti ai batteri. I rivestimenti "Hygiene Coatings" possono essere utilizzati su pareti, soffitti e pavimenti, tutti basati su specifiche tipologie di dispersioni poliuretaniche.

I "Rivestimenti termoriflettenti - isolanti" sono un altro prodotto del mercato dei rivestimenti per esterni per l'edilizia. Questi rivestimenti poliuretanici funzionali sono appositamente formulati per riflettere, rifrangere e dissipare il calore radiante del sole. L'utilizzo di questi rivestimenti poliuretanici sulle superfici esterne di tetti, pareti laterali di edifici, serbatoi di stoccaggio di liquidi e gas, caldaie, condotti di aria condizionata e molte altre aree mantiene gli interni freschi, riducendo così le perdite per evaporazione e il fabbisogno energetico. I "Rivestimenti termoriflettenti - isolanti" possono inoltre essere dotati di proprietà impermeabilizzanti, soprattutto se utilizzati sui tetti degli edifici.

Sigillanti per calcestruzzo I sigillanti per calcestruzzo a base di dispersione poliuretanica all'acqua possono essere progettati per penetrare in profondità nei pori delle superfici in muratura per "sigillare" il calcestruzzo dall'ingresso di solfati e cloruri e quindi fornire protezione dalla corrosione alle armature in acciaio. I sigillanti per pavimenti possono anche essere formulati per impedire la formazione di polvere sui pavimenti in calcestruzzo e per formare una base per supportare diversi tipi di rivestimenti a base poliuretanica. I sigillanti possono essere formulati per fornire eccellenti proprietà di legame al gesso e resistenza agli alcali. Questi sigillanti per calcestruzzo sono composizioni non pigmentate e ricche di resina, ma possono anche essere pigmentati per riempire blocchi di calcestruzzo in una sola mano.

Se il pavimento è polveroso o se si tratta di un deposito di materiali, un magazzino, un ristorante o un'area commerciale e deve essere reso resistente al calpestio, o se è necessario migliorarne l'aspetto e l'estetica, un sistema di rivestimento poliuretanico monocomponente a base acqua è la soluzione ideale. Questi rivestimenti, oltre ad essere a base acqua, hanno un basso contenuto di COV e sono praticamente inodori. Asciugano rapidamente e possono essere sovraverniciati entro 2-4 ore, a seconda della temperatura e dell'umidità ambiente, e sono pronti per essere calpestati entro 24 ore o anche prima.

I rivestimenti poliuretanici a base d'acqua possono essere applicati direttamente su pavimenti in calcestruzzo puliti e anche su superfici precedentemente verniciate, a condizione che le vernici esistenti siano ancora in buone condizioni. I pavimenti porosi, tuttavia, necessitano di un sigillante penetrante e impregnante come prima mano. Lo spessore massimo del film secco raccomandato per tali pavimenti è di 60 micron. Sono rivestimenti monocomponenti, quindi non richiedono miscelazione in loco né limiti di pot-life e possono essere applicati rapidamente e facilmente a pennello e rullo.

I pavimenti rivestiti diventano meno soggetti ad accumulare sporco e sono facili e veloci da pulire. Questi rivestimenti possiedono un'adeguata resistenza all'usura e agli agenti chimici per lo scopo per cui sono stati progettati.

Sebbene sia possibile formulare molti colori utilizzando le dispersioni poliuretaniche a base d'acqua, solo una gamma limitata di colori garantisce l'effetto decorativo per i pavimenti commerciali. L'effetto decorativo può essere ulteriormente esaltato utilizzando scaglie di pigmenti multicolori, sabbia di quarzo, minerali duri in polvere, ecc. Utilizzando un primer appropriato, questi rivestimenti possono essere verniciati anche su linoleum, piastrelle e teli vinilici, piastrelle decorative in cemento, lastre, ecc.

Nel caso di pavimenti soggetti a notevole usura a causa del traffico veicolare intenso, la protezione e la manutenzione continua sono essenziali. Rivestimenti per pavimenti che resistano a lungo a carichi di traffico intenso, come carrelli elevatori e veicoli che trasportano rimorchi pesanti e componenti di grandi dimensioni e che, inoltre, presentino un'elevata resistenza all'abrasione, possono essere formulati utilizzando dispersioni poliuretaniche a base acquosa reticolate con poliisocianati. Questi rivestimenti asciugano rapidamente e sono calpestabili in meno di 3-4 ore dall'applicazione e sono inodori.

Il sistema di rivestimento comprende un primer epossidico a base d'acqua o un primer epossidico al 100% di solidi, uno strato intermedio epossidico al 100% di solidi e una finitura poliuretanica bicomponente pigmentata a base d'acqua. Il primer offre una buona adesione e resistenza all'umidità e viene applicato a uno spessore di 1,2-1,5 mils (da 30 a 35 mm) asciutto. Lo strato intermedio può essere applicato a uno spessore di 5-10 mils (da 12 a 25 mm) asciutto, a seconda del carico richiesto per il pavimento. Le finiture poliuretaniche offrono un'eccellente ritenzione della lucentezza, una ritenzione del colore a lungo termine e un'elevata resistenza all'usura se applicate a uno spessore di film secco di 1,9-2,4 mils (da 47 a 61 mm).

La necessità di proteggere le superfici in calcestruzzo dal deterioramento precoce è un tema dibattuto da molti anni. Con la rapida industrializzazione in atto nel Paese, l'inquinamento è probabilmente una delle cause della riduzione della durata delle strutture in calcestruzzo. Se non protette, i costi di sostituzione di queste strutture possono diventare esorbitanti. I PUD a base d'acqua possono essere personalizzati per ogni singola applicazione. Possono essere rigidi o duri, flessibili o morbidi, e in qualsiasi condizione intermedia. I PUD sono resistenti ai raggi UV e sono noti per mantenere i livelli di brillantezza a lungo. Sono compatibili con molte resine acriliche e altre resine disperse e possono essere facilmente pigmentati. I PUD sono disponibili come resine termoplastiche e termoindurenti e possono essere facilmente reticolati con una varietà di reticolanti disponibili in commercio per migliorarne ulteriormente le proprietà e per la progettazione di rivestimenti di alta qualità e durevoli.

Conservazione e osservazioni

Legante poliuretanico a base d'acqua è sConservare a 20°C per 6 mesi dalla data di consegna. L'intervallo di temperatura consigliato è 5~30°C. Il congelamento o la conservazione a temperature superiori a 30°C possono influire sulla viscosità o sulla granulometria media delle particelle e portare a sedimentazione o coagulazione. Una contaminazione con batteri, funghi o alghe può danneggiare il prodotto in modo irreversibile.

Mappa del sito Blog Xml politica sulla riservatezza

Copyright

@ Runshine New Materials(FoShan) Co.,Ltd. Tutti i diritti riservati.

RETE SUPPORTATA

RETE SUPPORTATA

lasciate un messaggio

Scansione su Wechat :

Scansione su WhatsApp :