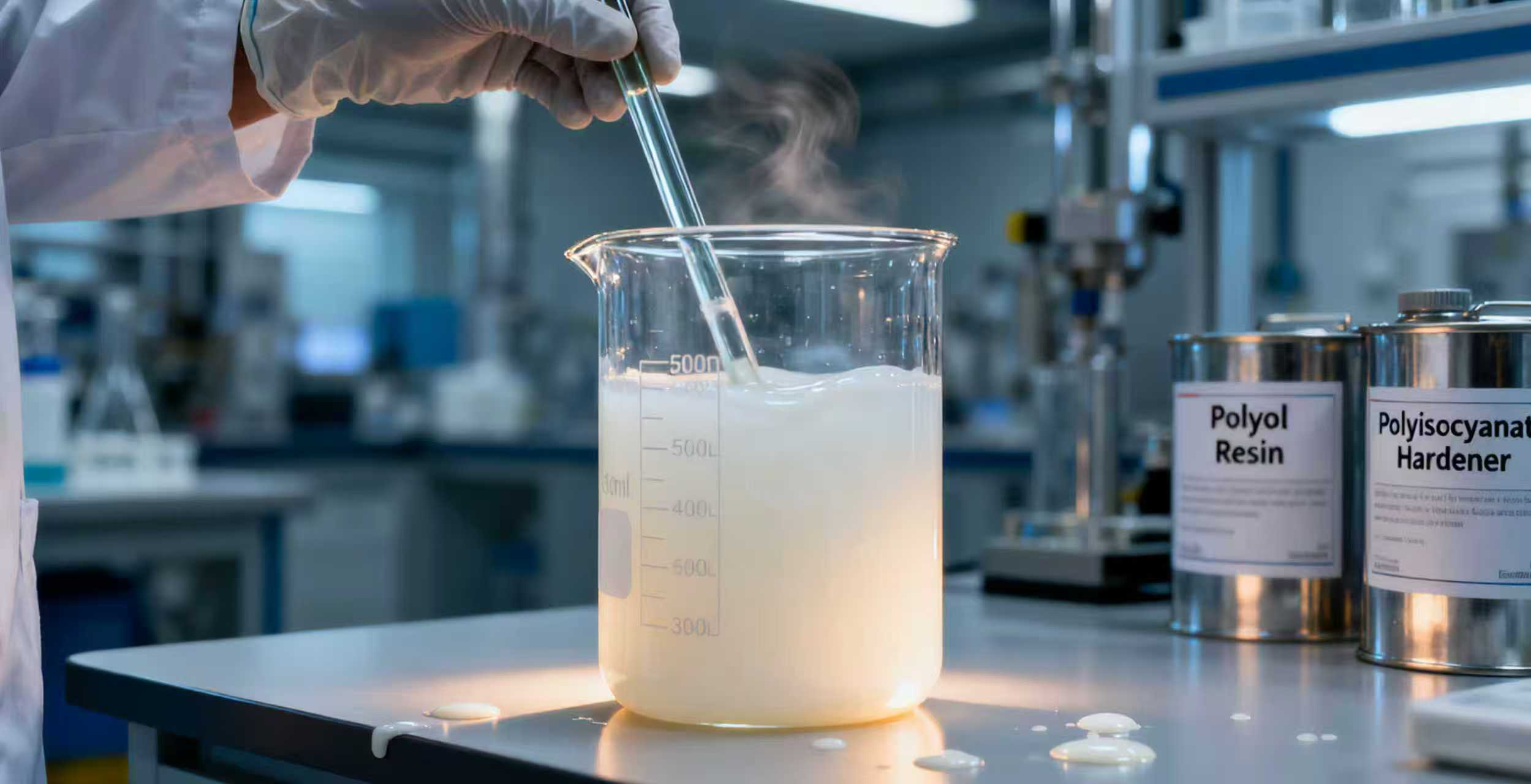

Indurente poliisocianato che consente rivestimenti e adesivi ad alte prestazioni

Nei settori dei rivestimenti, degli adesivi e dei sigillanti, gli agenti indurenti svolgono un ruolo fondamentale nella trasformazione delle resine liquide in film o adesivi solidi ad alte prestazioni. Tra i vari agenti indurenti, l'indurente poliisocianato è diventato un materiale fondamentale, apprezzato per la sua capacità di migliorare le prestazioni della resina attraverso reazioni di reticolazione. La sua combinazione unica di efficienza di indurimento, resistenza chimica e versatilità lo rende indispensabile in diversi scenari industriali. Di seguito sono riportati i suoi principali vantaggi e caratteristiche applicative, illustrati con scenari pratici.

Uno dei punti di forza più notevoli dell'indurente poliisocianato è la sua rapida velocità di polimerizzazione e la forte capacità di reticolazione, che risolve un punto critico fondamentale degli agenti di polimerizzazione tradizionali (che spesso richiedono lunghi tempi di essiccazione o temperature elevate).

• Rapida formazione di film nei rivestimenti: nei rivestimenti per autoritocco, l'indurente poliisocianato reagisce con le resine contenenti idrossili (ad esempio, acriliche, poliestere) a temperatura ambiente, formando una fitta rete reticolata entro 30-60 minuti. Ciò riduce il tempo totale di polimerizzazione da ore (con agenti indurenti a base di ammine) a meno di 2 ore, aumentando significativamente l'efficienza produttiva.

• Incollaggio istantaneo negli adesivi: per gli adesivi strutturali utilizzati nei componenti aerospaziali, l'indurente poliisocianato consente la "polimerizzazione a freddo", creando legami forti tra metallo e materiali compositi in appena 10 minuti, anche a basse temperature (5–15 °C), senza bisogno di forni o pressione.

• Dati chiave: i test dimostrano che i rivestimenti induriti con indurente poliisocianato raggiungono il 90% della loro durezza finale entro 24 ore (secondo ASTM D2240), rispetto al 50% ottenuto con gli agenti indurenti epossidici convenzionali.

L'indurente poliisocianato forma una pellicola altamente reticolata con bassa porosità, rendendola ideale per applicazioni esposte a sostanze chimiche, solventi o corrosive.

• Resistenza alle sostanze chimiche industriali: nei rivestimenti dei serbatoi di stoccaggio di sostanze chimiche, i rivestimenti induriti con indurente poliisocianato resistono all'esposizione prolungata ad acidi (ad esempio, acido solforico al 10%) e solventi (ad esempio, etanolo) senza formare bolle o sfaldarsi, a differenza dei rivestimenti alchidici non modificati, che si degradano nel giro di poche settimane.

• Resistenza in scenari di contatto con gli alimenti: per i rivestimenti delle apparecchiature di lavorazione alimentare, l'indurente poliisocianato (se formulato correttamente) resiste agli oli vegetali, ai grassi del latte e ai detergenti (ad esempio, ipoclorito di sodio). È conforme agli standard di sicurezza alimentare (ad esempio, UE 10/2011) ed evita il rilascio di sostanze nocive negli alimenti.

• Protezione dalla corrosione per metalli: nei rivestimenti marini, la pellicola reticolata dell'indurente poliisocianato agisce come una barriera contro l'acqua salata e l'umidità, prolungando la durata degli scafi delle navi del 30-50% rispetto ai rivestimenti non induriti.

La funzionalità regolabile dell'indurente poliisocianato (ad esempio, da 2 a 6 gruppi isocianato per molecola) consente di abbinarlo a un'ampia gamma di resine e substrati, adattandosi alle diverse esigenze industriali.

• Compatibilità con i sistemi di resina: forma legami stabili con resine idrossi-funzionali (poliestere, poliuretano), resine epossidiche (tramite reazioni modificate con ammine) e persino resine a base acquosa (quando si utilizzano poliisocianati idrofili). Questa flessibilità lo rende adatto sia ai sistemi di rivestimento a base solvente che a base acqua.

• Adesione a diversi substrati:

◦ Sui metalli (ad esempio acciaio, alluminio), reagisce con i gruppi idrossilici superficiali per formare legami chimici, impedendo la delaminazione.

◦ Sulle materie plastiche (ad esempio PVC, ABS), la sua bassa viscosità garantisce la penetrazione nei micropori, migliorando l'ancoraggio meccanico.

◦ Sul legno, si lega agli idrossili di cellulosa, riducendo il rigonfiamento dovuto all'umidità.

• Reattività personalizzabile: regolando il contenuto di NCO (ad esempio, 15-25%), i produttori possono personalizzare la velocità di polimerizzazione, da rapida (per adesivi da catena di montaggio) a lenta (per progetti di rivestimento su larga scala).

La rete reticolata formata dall'indurente poliisocianato conferisce eccezionali proprietà meccaniche a rivestimenti e adesivi, garantendo prestazioni a lungo termine sotto stress.

• Elevata durezza e resistenza all'abrasione: nei rivestimenti per pavimenti dei magazzini, i sistemi polimerizzati con poliisocianato raggiungono una durezza pari a 3H–4H (secondo ASTM D3363) e resistono all'usura causata dal traffico intenso dei carrelli elevatori, superando le prestazioni dei rivestimenti acrilici (1H–2H) che si graffiano facilmente.

• Flessibilità e resistenza agli urti: per i coil coating (utilizzati nelle coperture metalliche), la pellicola indurita mantiene il 100% di flessibilità anche dopo una piegatura di 180° (secondo ASTM D522) e resiste all'impatto della grandine senza screpolarsi, un aspetto fondamentale per le applicazioni esterne.

• Resistenza al taglio adesivo: negli adesivi strutturali per pale di turbine eoliche, l'indurente poliisocianato aumenta la resistenza al taglio a ≥15 MPa (secondo ASTM D1002), garantendo la tenuta dei legami anche in presenza di carichi di vento estremi.

Poiché le industrie richiedono maggiore efficienza, durata e versatilità nei rivestimenti e negli adesivi, l'indurente poliisocianato si distingue come soluzione di polimerizzazione ad alte prestazioni. La sua rapida polimerizzazione, la resistenza chimica, l'ampia compatibilità e l'eccellente resistenza meccanica soddisfano le esigenze fondamentali dei settori automobilistico, aerospaziale, edile e del confezionamento alimentare. Sfruttando l'indurente poliisocianato, i produttori non solo migliorano le prestazioni dei prodotti, ma si adattano anche a diversi requisiti di produzione, promuovendo innovazione e affidabilità nelle applicazioni industriali.

Mappa del sito Blog Xml politica sulla riservatezza

Copyright

@ Runshine New Materials(FoShan) Co.,Ltd. Tutti i diritti riservati.

RETE SUPPORTATA

RETE SUPPORTATA

lasciate un messaggio

Scansione su Wechat :

Scansione su WhatsApp :