Rivestimento di rilascio del trasferimento termico DTF per tessuti e rivestimento ricettivo dell'inchiostro

Rivestimento in pellicola stampata DTF: Un sistema polimerico a doppio strato formulato con precisione, progettato per un trasferimento diretto su pellicola impeccabile. Il suo strato distaccante in silicone termoattivato garantisce una separazione netta, mentre lo strato adesivo hot-melt specializzato fonde, scorre e si lega in modo permanente ai substrati una volta raffreddato. Questo crea grafiche durevoli e ad alta fedeltà con un'eccezionale resistenza al lavaggio e all'abrasione su tessuti e superfici dure.

Articolo n. :

Heat Transfer DTF film CoatingApplicazione :

Direct Transfer Film release layer and ink adsorption layerCaratteristica speciale :

This product offers cold and heat peel off,good ink dispersibility and adhesionPanoramica del prodotto

Runshine New Materials (Foshan) Co., Ltd. è specializzata in materiali avanzati Rivestimenti PET per trasferimento diretto su pellicola (DTF), un sofisticato sistema polimerico multistrato progettato per un trasferimento grafico digitale di qualità superiore. I nostri rivestimenti sono formulati con uno strato distaccante a base di silicone di precisione e uno strato adesivo termoplastico specializzato. Applicando calore e pressione, il sistema di rivestimento subisce una transizione di fase controllata: lo strato distaccante facilita una separazione pulita e precisa dal supporto in pellicola PET, mentre lo strato adesivo fonde, scorre e bagna il substrato di destinazione. Dopo il raffreddamento, si solidifica attraverso un processo di polimerizzazione fisica, formando un legame resistente, flessibile e altamente durevole. Ciò si traduce in un'eccezionale fedeltà delle immagini, colori brillanti e un'eccezionale resistenza al lavaggio, all'abrasione e agli agenti chimici. Ideali per applicazioni impegnative su tessuti, plastica, metalli e ceramica, i nostri rivestimenti DTF garantiscono prestazioni di lunga durata per abbigliamento personalizzato, articoli promozionali e branding industriale. Forniamo soluzioni di rivestimento personalizzate e un supporto tecnico completo per garantire un'efficienza di trasferimento ottimale e l'affidabilità del prodotto finale per esigenze di produzione specializzate.

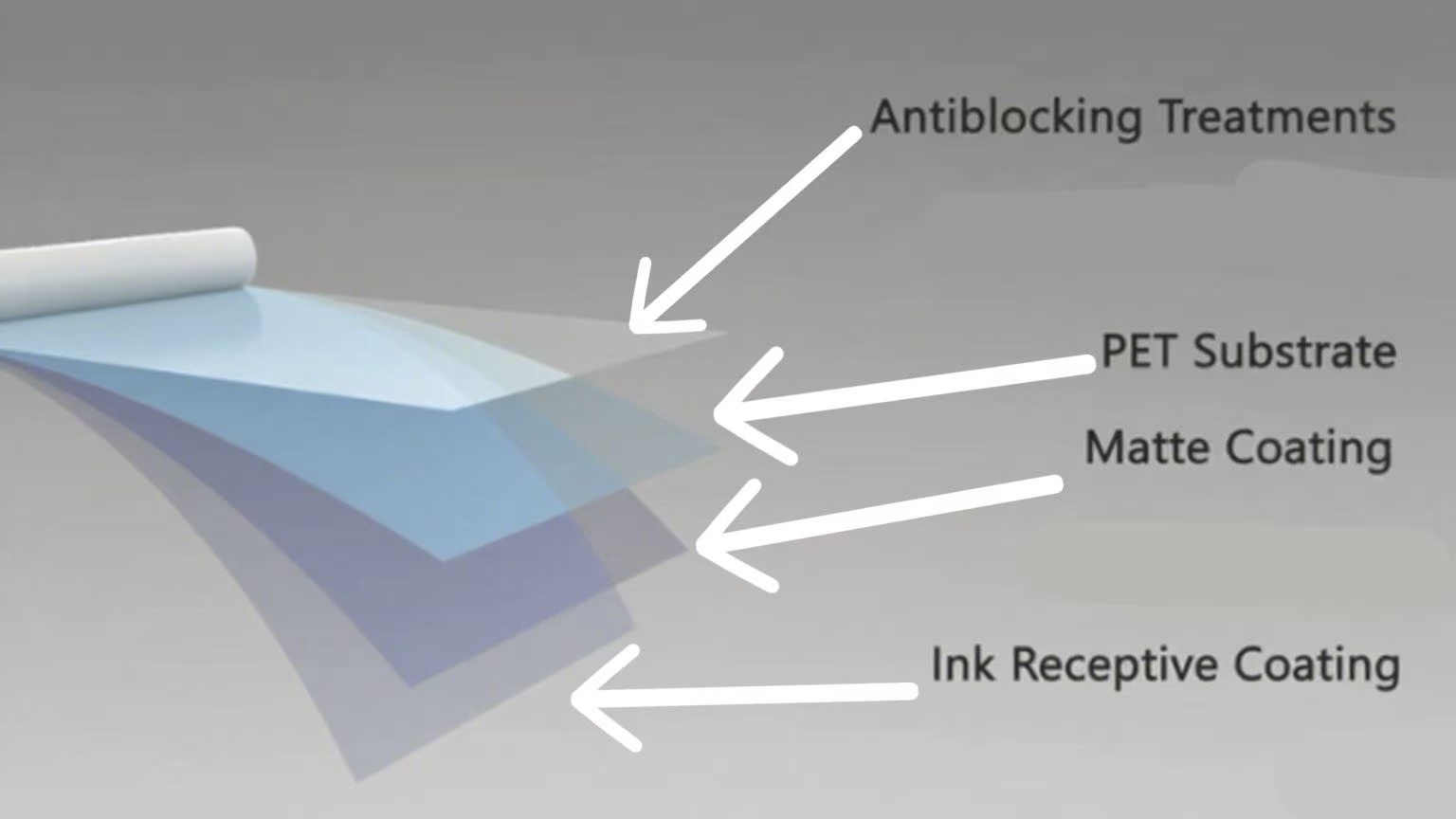

Che cos'è un rivestimento PET DTF (Direct-to-Film)?

A Rivestimento PET DTF (Direct-to-Film) è un sistema composito multistrato che comprende, in sequenza, un substrato di pellicola di poliestere, uno strato di rilascio e uno strato ricettivo all'inchiostro; lo strato di rilascio critico è un rivestimento polimerico siliconico reticolato progettato per una separazione termica pulita e precisa dal supporto della pellicola grazie alla sua bassa energia superficiale su misura, mentre lo strato ricettivo all'inchiostro specializzato è formulato con polimeri porosi e pigmenti assorbenti per catturare e ancorare rapidamente le particelle di pigmento a getto d'inchiostro, garantendo una formazione nitida dell'immagine e il successivo trasferimento coeso dell'intera pellicola stampata sul substrato finale.

Strato di rilascio

Lo strato di distacco è un rivestimento a film sottile, progettato con precisione, tipicamente formulato a partire da un sistema siliconico per addizione catalizzato al platino. Questa composizione chimica è selezionata per la sua capacità di formare una rete silossanica tridimensionale (Si-O-Si) altamente reticolata durante la polimerizzazione. Questa rete polimerizzata offre un'eccezionale stabilità termica e prestazioni di distacco controllate e prevedibili. Il principio operativo fondamentale è la creazione di un'interfaccia critica a bassa energia superficiale (tipicamente tra 20 e 24 mN/m), che riduce al minimo l'adesione al film di inchiostro applicato successivamente. Durante il trasferimento tramite pressa a caldo, questo strato subisce una frattura precisa e controllata all'interfaccia tra la rete siliconica e il topcoat, un fenomeno noto come distacco coesivo. Ciò garantisce che l'intera immagine stampata si separi in modo pulito e completo dal supporto inerte in pellicola PET, senza residui di silicone, consentendo un trasferimento completo e uniforme al substrato.

Strato ricettivo dell'inchiostro

Lo strato ricettivo dell'inchiostro è un rivestimento composito complesso e microporoso, progettato per prestazioni ottimali nella sublimazione e nella stampa a getto d'inchiostro a pigmenti. La sua formulazione si basa su una matrice polimerica, comunemente composta da dispersioni di alcol polivinilico (PVA) o poliuretano (PU), che funge da agente filmogeno resistente e flessibile. In questa matrice, un elevato carico di pigmenti assorbenti su scala nanometrica o micrometrica, come silice o allumina, è uniformemente disperso. Questo crea una rete capillare ad elevata superficie che agisce tramite fisiosorbimento per assorbire istantaneamente i solventi dell'inchiostro e intrappolare meccanicamente le particelle di pigmento. Questa rapida disidratazione previene la fuoriuscita laterale dell'inchiostro, garantendo una riproduzione nitida del punto e un'elevata densità del colore. Fondamentalmente, questo strato è progettato per avere un'adesione controllata allo strato di rilascio sottostante; deve formare un legame coesivo più forte della forza di rilascio del silicone, consentendo all'intero strato di inchiostro di essere sollevato come un film uniforme durante il trasferimento e successivamente incollato al substrato finale tramite un meccanismo adesivo hot-melt.

Introduzione al prodotto

Nostro Rivestimenti PET per trasferimento diretto su pellicola (DTF) Offrono prestazioni di trasferimento grafico superiori su un'ampia gamma di substrati e condizioni di lavorazione, garantendo una riproduzione fedele delle immagini, un'eccellente resistenza al lavaggio e all'abrasione e un funzionamento affidabile sia nella stampa digitale ad alta velocità che negli ambienti di trasferimento più esigenti. Progettati per garantire precisione e durata, offrono un'adesione nitida e senza bolle per tessuti, prodotti promozionali, etichette industriali e applicazioni di abbigliamento personalizzato, rendendoli la scelta ideale per soluzioni avanzate di decorazione digitale delle superfici.

| Prodotto | Aspetto | Contenuto di solidi (% peso) | Valore pH (25oC) Valore pH | Viscosità (25 °C, Brookfield, mPa·s) |

| cappotto-516 | Liquido bianco lattiginoso o giallo chiaro | 25±2 | 4.0 - 6.0 | <2500 |

| cappotto-529 | Liquido bianco lattiginoso o giallo chiaro | 35±2 | 7.0 - 8.0 | <3500 |

Caratteristiche principali

Coat-516: Rivestimento assorbente per inchiostro cationico staccabile dall'acqua

Coat-516 è un rivestimento avanzato pelabile con acqua, progettato con una matrice polimerica cationica studiata per facilitare un efficiente ancoraggio dell'inchiostro attraverso l'interazione elettrostatica e l'assorbimento fisico. La sua formulazione garantisce una bagnatura uniforme e un rapido fissaggio dell'inchiostro, eliminando problemi come il bordo d'acqua (sbavature periferiche) durante la stampa digitale. Il rivestimento presenta un'eccezionale capacità di assorbimento dell'inchiostro grazie alla sua struttura microporosa, che migliora la vivacità e la risoluzione del colore prevenendo la migrazione dei pigmenti. Inoltre, offre proprietà di rilascio superiori grazie a un meccanismo di rilascio coesivo controllato, che consente una separazione netta dal film in PET senza residui. Le proprietà meccaniche ottimizzate garantiscono inoltre un taglio preciso e una stabilità di manipolazione, rendendolo ideale per applicazioni grafiche ad alta risoluzione e di trasferimento tessile.

Coat-529: Rivestimento distaccante siliconico a base d'acqua a strappo libero

Coat-529 è un rivestimento distaccante siliconico a base d'acqua, resistente ai solventi, formulato con una rete silossanica reticolata che garantisce un'adesione robusta sui substrati in PET. L'eccellente bagnabilità superficiale e il legame covalente con il film in PET migliorano la stabilità interfacciale, resistendo alla delaminazione anche in caso di esposizione a solventi. La caratteristica di strappo libero del rivestimento è ottenuta grazie all'elasticità e alla tenacità alla frattura, consentendo uno strappo fluido e controllato senza frammentazione del film. La chimica del silicone catalizzata al platino garantisce stabilità termica e prestazioni di distacco costanti, mentre la sua composizione a base d'acqua è in linea con gli standard di produzione ecocompatibili. Questo rivestimento è adatto per applicazioni che richiedono strati distaccanti durevoli e resistenza ad ambienti chimici aggressivi.

Applicazioni

Progettato per il trasferimento grafico di livello industriale, il nostro Rivestimenti PET Direct-to-Film (DTF) offrono una resistenza eccezionale al lavaggio, all'abrasione e all'esposizione chimica, garantendo una durata superiore delle immagini e una fedeltà dei colori su diversi substrati in condizioni difficili.

Cappotto-516:

Questo rivestimento è specificamente formulato per applicazioni che richiedono un trasferimento di immagini ad alta definizione e un'efficiente post-elaborazione. La sua natura cationica e il profilo reologico ottimizzato (viscosità <2500 mPa·s) lo rendono ideale per:

Stampa tessile digitale tramite trasferimento diretto su pellicola (DTF), che garantisce una riproduzione dei colori vivida e bordi nitidi su miscele di poliestere e nylon.

Grafica temporanea staccabile per articoli promozionali e abbigliamento, che sfrutta il meccanismo di ridisperdibilità in acqua per una rimozione pulita e senza residui.

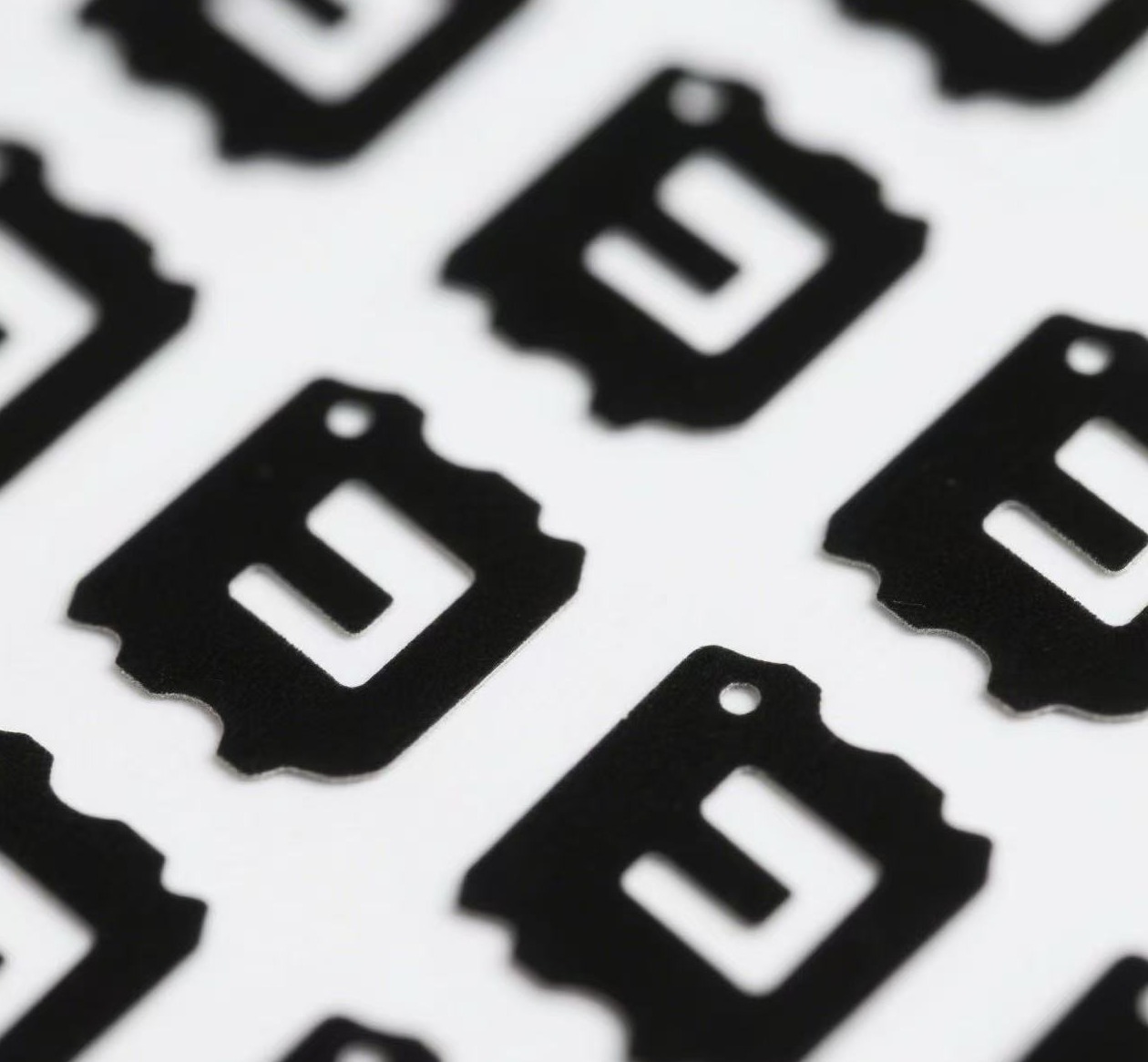

Decalcomanie ed etichette tagliate con precisione, il cui contenuto di solidi bilanciato (25±2%) facilita la formazione uniforme della pellicola e le prestazioni di fustellatura meccanica.

Cappotto-529:

Progettato per applicazioni di protezione superficiale e di liner di rilascio, questo rivestimento a base di silicone presenta robuste proprietà chimiche e fisiche:

Rivestimenti distaccanti ad alte prestazioni per nastri adesivi e pellicole grafiche, che sfruttano la resistenza ai solventi e le proprietà di strappo controllate (caratteristica di strappo libero) per garantire una delaminazione uniforme e uniforme.

Rivestimenti barriera resistenti ai solventi su substrati in PET negli imballaggi industriali, dove la loro adesione (5B ASTM D3359) e la rete di silicone reticolato impediscono la migrazione di plastificanti o oli.

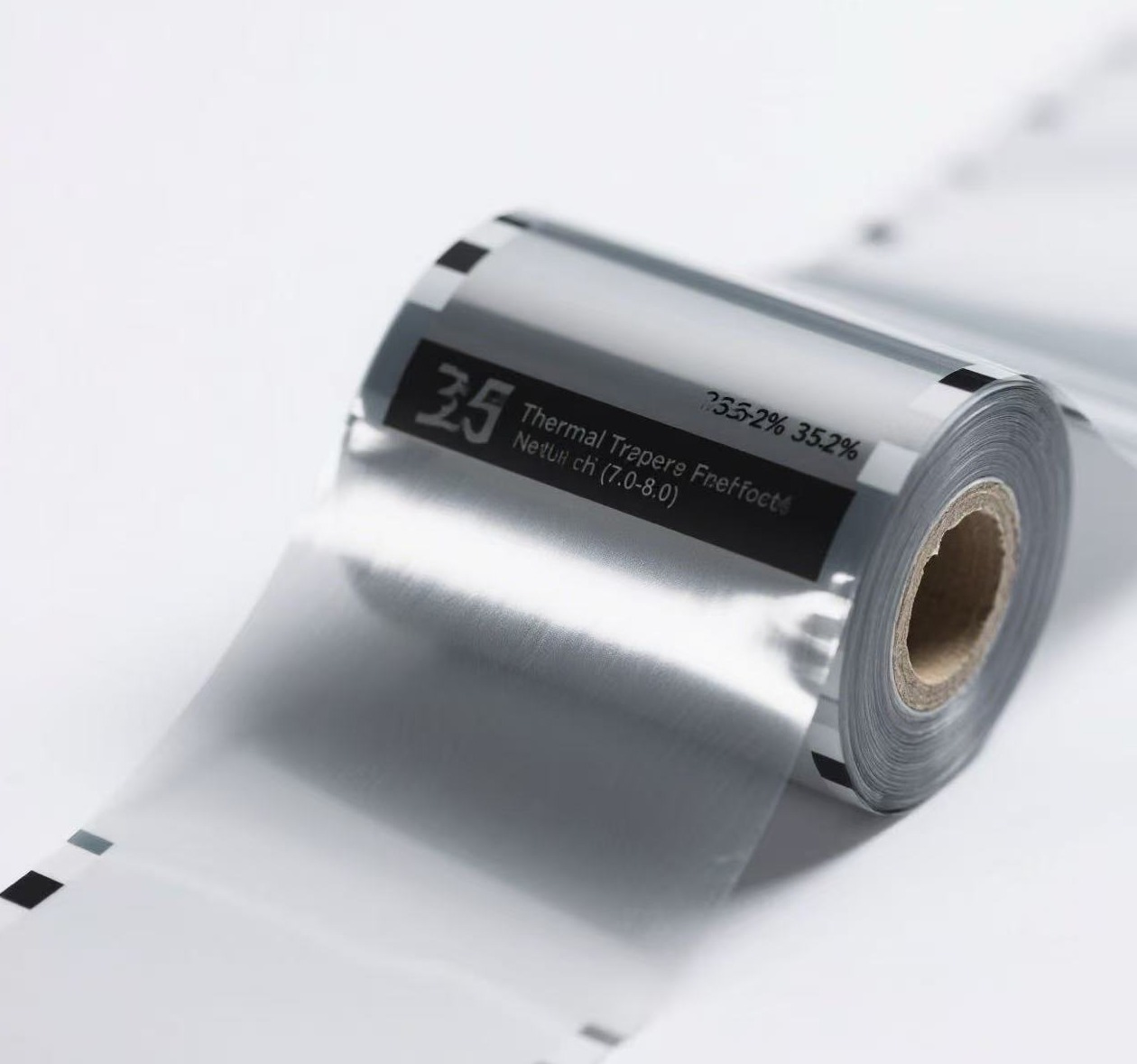

Pellicole di supporto per trasferimento termico che richiedono una forza di rilascio controllata e stabilità dimensionale, supportate dal loro elevato contenuto di solidi (35±2%) e dal pH neutro (7,0-8,0) per la compatibilità con adesivi sensibili.

Descrizione dei meccanismi di rilascio del DTF

Il meccanismo di rilascio in Direttamente su pellicola (DTF) Il trasferimento è un fenomeno di interfaccia criticamente progettato, governato dalle proprietà viscoelastiche e dalla composizione chimica dello strato di distacco a base di silicone. La distinzione tra distacco "a freddo", "a caldo", "secondo distacco" e "a caldo" è definita dalla temperatura alla quale il film in PET stampato viene separato dalla grafica trasferita, che è direttamente correlata allo stato dello strato adesivo termoplastico e alla cinetica di distacco del rivestimento in silicone.

Peeling a freddo:

Il trasferimento viene separato dopo che l'assemblaggio si è completamente raffreddato a temperatura ambiente (tipicamente inferiore a 30 °C). A questo punto, l'adesivo termoplastico è completamente cristallizzato e ha raggiunto la sua forza coesiva finale. Lo strato distaccante in silicone, progettato per un elevato grado di reticolazione, richiede una forza di distacco più elevata e decisa. La frattura avviene in modo coesivo all'interno del rivestimento distaccante o alla sua interfaccia, con conseguente distacco netto e netto. Questo metodo viene spesso utilizzato per applicazioni che richiedono grafiche estremamente precise e rigide.

Peeling caldo:

Il trasferimento viene separato mentre l'assemblaggio è ancora caldo, ma non bollente (tipicamente tra 40 e 60 °C). Lo strato adesivo si presenta in uno stato parzialmente cristallino e gommoso, offrendo una moderata resistenza al verde. La rete silossanica dello strato di distacco è più cedevole a questa temperatura, consentendo un distacco più fluido e con minore forza, con un eccellente equilibrio tra facilità di manipolazione e integrità grafica.

Seconda buccia:

Si riferisce a una separazione che avviene entro un intervallo di tempo molto breve e specifico (ad esempio, 5-15 secondi) dopo l'apertura della pressa a caldo, mentre l'adesivo è ancora in uno stato semi-fuso ad alta elasticità. Richiede un rivestimento distaccante formulato per una variazione estremamente precisa e rapida della forza di distacco al diminuire della temperatura. Ciò richiede un controllo eccezionale sulla densità di reticolazione e sull'energia superficiale del silicone per evitare la lacerazione del delicato film di inchiostro.

Peeling a caldo:

Il trasferimento viene separato immediatamente dopo il completamento del ciclo di pressatura a caldo, mentre l'intera struttura è ancora a temperatura elevata (tipicamente >80 °C). L'adesivo termoplastico è completamente fuso e presenta una viscosità e una coesione molto basse. Il rivestimento distaccante deve essere progettato per presentare una forza di distacco molto bassa e costante ad alta temperatura, consentendo il distacco netto della grafica dal supporto della pellicola prima che l'adesivo si solidifichi. Si tratta di un processo ad alta velocità che richiede un'eccellente stabilità termica del polimero siliconico.

La nostra capacità produttiva:

Il nostro sistema di rivestimento transfer DTF PET è progettato per una versatilità senza pari. Grazie all'avanzata chimica del silicone e al controllo preciso della reticolazione polimerica e della promozione dell'adesione, il nostro prodotto è formulato in modo esclusivo per garantire prestazioni affidabili in tutte e quattro le modalità di rilascio: a freddo, a caldo, a seconda del metodo di distacco e a caldo. Questo consente ai nostri clienti di selezionare il metodo di distacco ottimale per le loro specifiche esigenze di produzione, che si tratti di dare priorità all'alta velocità (a caldo), alla facilità di manipolazione (a caldo) o alla massima precisione grafica (a freddo), il tutto con un unico prodotto ad alte prestazioni.

Conservazione e osservazioni

Nel caso di confezione originale intatta, coat516 può essere conservato a 20 °C per 3 ore dopo la dissoluzione. L'intervallo di temperatura di conservazione consigliato è 5 °C 30 °C, congelato o la temperatura supera i 30 °C, può influenzare la viscosità e la dimensione media delle particelle del prodotto e può eventualmente causare precipitazione o se contaminato da batteri, funghi o alghe, causerà danni irreversibili al prodotto.

Le informazioni di cui sopra si basano sulla nostra conoscenza del prodotto al momento della pubblicazione. Si consiglia agli acquirenti di verificare l'idoneità e la vendibilità del prodotto in base alle effettive esigenze. Ci riserviamo il diritto di apportare modifiche alle informazioni di cui sopra senza preavviso.

Istruzioni generali per l'applicazione dei rivestimenti PET per trasferimento diretto su pellicola (DTF)

1. Preparazione del substrato:

La superficie del substrato di destinazione deve essere pulita, asciutta e priva di polvere, olio, agenti distaccanti o altri contaminanti che potrebbero interferire con l'adesione. Per i substrati non porosi (ad esempio, plastica, metalli rivestiti), si raccomanda l'attivazione superficiale tramite trattamento corona, fiamma o plasma per aumentare l'energia superficiale e garantire una bagnatura e un'adesione ottimali. I substrati porosi come i tessuti devono essere pretrattati per ridurre al minimo il sollevamento delle fibre e garantire un'interfaccia di trasferimento uniforme.

2. Applicazione e asciugatura del rivestimento:

La dispersione acquosa del rivestimento deve essere applicata uniformemente utilizzando una macchina di rivestimento di precisione Meyer a bacchetta, rotocalco o a fessura. Lo strato umido applicato deve essere asciugato immediatamente in un forno a ventilazione forzata a 60–80 °C per rimuovere l'acqua e prevenire la migrazione prematura dei componenti del rivestimento. Un'asciugatura incompleta può comportare una scarsa accettazione dell'inchiostro o una riduzione delle prestazioni di rilascio. Il rivestimento essiccato deve formare un film continuo e privo di difetti con una grammatura target di 5–8 g/m² per lo strato ricettivo all'inchiostro e di 0,8–1,2 g/m² per lo strato di rilascio.

3.Stampa e polimerizzazione:

Gli inchiostri a getto d'inchiostro a base di pigmenti devono essere applicati utilizzando testine di stampa piezoelettriche calibrate. Dopo la stampa, l'inchiostro deve essere completamente polimerizzato mediante essiccazione a infrarossi o ad aria forzata (100-120 °C) per far evaporare l'acqua e far fondere la pellicola di inchiostro. Una polimerizzazione incompleta comporterà una scarsa efficienza di trasferimento e una ridotta resistenza al lavaggio.

4.Processo di trasferimento:

Calore e pressione devono essere applicati uniformemente utilizzando una pressa a caldo calibrata. Le condizioni di trasferimento tipiche sono 150–160 °C, 0,3–0,5 MPa e 8–12 secondi. Lo strato di distacco a base di silicone subisce una scissione controllata sotto l'azione del calore, consentendo all'intero film stampato di separarsi in modo pulito dal supporto in PET e di aderire al substrato di destinazione attraverso lo strato adesivo termoplastico.

5. Condizionamento post-trasferimento:

Dopo il trasferimento, il substrato decorato deve essere condizionato a temperatura ambiente per 2-4 ore per consentire allo strato adesivo di cristallizzare completamente e sviluppare la massima adesione e resistenza al lavaggio. Per i tessuti, si consiglia una post-polimerizzazione a 150 °C per 1-2 minuti per reticolare ulteriormente l'adesivo e migliorarne la durata.

Importanti precauzioni di sicurezza e manipolazione per adesivi hot melt PUR

1.Sensibilità del rivestimento acquoso:

Rivestimenti DTF Sono dispersioni a base acquosa e sono sensibili al congelamento e alla crescita microbica. Conservare nei contenitori originali sigillati tra 5 e 30 °C. Il congelamento causerà la coagulazione irreversibile delle particelle polimeriche e la sedimentazione dei pigmenti, mentre l'esposizione prolungata ad alte temperature può portare a idrolisi prematura o degradazione microbica, riducendo le prestazioni del rivestimento.

2.Essiccazione e gestione termica:

Asciugare immediatamente i rivestimenti applicati utilizzando forni ad aria forzata a 60-80 °C. Un'asciugatura incompleta comporterà una scarsa formazione del film e una ridotta adesione dell'inchiostro. Evitare di superare i 100 °C durante l'asciugatura, poiché ciò potrebbe causare una reticolazione prematura dello strato distaccante o la degradazione dei polimeri assorbenti, compromettendo le prestazioni di trasferimento.

3. Controllo di polvere e particolato:

I rivestimenti contengono pigmenti e polimeri su scala nano/micro. Durante la manipolazione e il recupero della polvere, utilizzare maschere N95 approvate dal NIOSH per evitare l'inalazione di particelle sospese nell'aria. Garantire un'adeguata ventilazione locale nelle aree di rivestimento e asciugatura per mantenere i livelli di particolato sospese nell'aria al di sotto dei limiti OSHA PEL.

4. Protezione della pelle e degli occhi:

Mentre i rivestimenti polimerizzati sono inerti, i rivestimenti liquidi possono contenere tensioattivi e acidi organici (pH 4-6). Indossare guanti resistenti agli agenti chimici e occhiali di sicurezza quando si maneggiano prodotti concentrati. In caso di contatto, sciacquare immediatamente con abbondante acqua per almeno 15 minuti.

5. Pulizia e manutenzione delle attrezzature:

Pulire l'attrezzatura di applicazione immediatamente dopo l'uso con acqua tiepida (40-50 °C) prima che il rivestimento si asciughi. I residui di rivestimento essiccati richiedono detergenti alcalini specializzati (pH 9-11) per la rimozione. Non utilizzare mai solventi aggressivi che potrebbero danneggiare l'attrezzatura di rivestimento di precisione o lasciare residui contaminanti.

6.Test di compatibilità del substrato:

Testare sempre l'adesione del rivestimento e le prestazioni di distacco su lotti di substrato specifici. Variazioni di energia superficiale, porosità e composizione chimica potrebbero richiedere aggiustamenti nella formulazione del rivestimento, nel peso dell'applicazione o nei parametri di trasferimento per garantire prestazioni ottimali.

7.Stagionatura e sviluppo delle prestazioni:

L'adesione finale e la resistenza al lavaggio si sviluppano attraverso la formazione fisica del film e la cristallizzazione dei componenti polimerici. Lasciare condizionare la grafica trasferita a temperatura ambiente per 2-4 ore prima di sottoporla a stress meccanico o test di lavaggio. La piena durabilità si ottiene dopo 24 ore di maturazione a 20-30 °C e 40-60% di umidità relativa.

Mappa del sito Blog Xml politica sulla riservatezza

Copyright

@ Runshine New Materials(FoShan) Co.,Ltd. Tutti i diritti riservati.

RETE SUPPORTATA

RETE SUPPORTATA

lasciate un messaggio

Scansione su Wechat :

Scansione su WhatsApp :